多向模锻工艺的特点有哪些?

多向模锻锻造时,由两个或多个凸模(或凸模芯)自不同方向,同时或依次对坏料加压进行挤压或镦挤成形。因此多向模锻的主要工艺特点如下。

材料利用率高,与开式模锻相比无飞边材料的浪费,锻件形状可设计成空心,且取消或减少冲孔的模锻斜度,从而节约金属30%-50%。

锻件性能好,由于多数锻件的形状是由模锻成形的,其纤维组织沿锻件轮廓分布,因此锻件的力学性能好,一般强度可提高30%以上。

适宜高合金钢及特殊合金的成形,锻造中由于坯料在三向压应力下变形,提高:其工艺塑性,大大地便于塑性差、锻造温度范闱窄的高合金及其特殊合金材料的成形。

生产率高,与普通模锻相比,所采用的工步数目一般可减少50%,所以大大减少了锻造时间,较大地提高了生产效率。

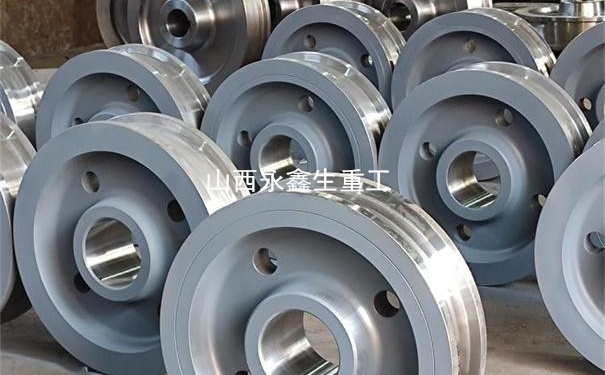

适用性广,可用于各类合金的中空架体、实心和空心的枝芽类锻件、叉形锻件、筒形件、各种阀体、管接头及轴类锻件。

多向模锻属于闭式模锻,且锻件无飞边,锻件的较多内部形状可通过锻造方式来获得,因此要求坯料下料精度高,并同时要求采用少、无氧化加热。此外,多向模锻要求有刚性好、精度高的专用多向模锻液压机或在通用设备上附设专用结构复杂的模锻装置,但设备与装置需要昂贵的费用。